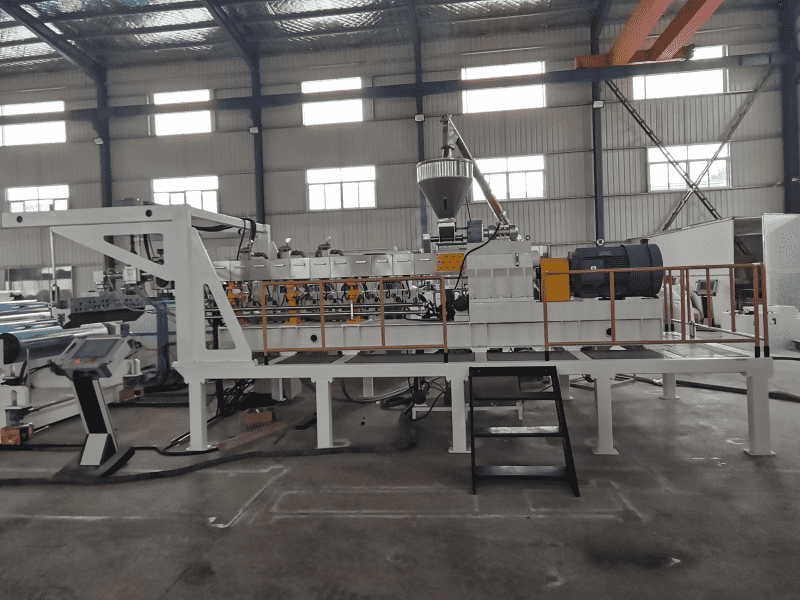

"If a worker wants to do a good job, he must first sharpen his tools." Screw extruder, as the "important weapon" in the hands of manufacturers in the plastics industry, especially in the modified plastics industry, undoubtedly plays an extremely important role in daily production and life. Regardless of whether it is domestic production of hundreds of thousands or imports of millions, the downtime of one or more extruders is extremely reluctant to see for manufacturers.

Not only will an additional maintenance cost be required, but more importantly, production will be affected and economic benefits will be lost. Therefore, the maintenance of the extruder is quite important for the majority of manufacturers. So, how to maintain the screw extruder?

The maintenance of the screw extruder is generally divided into daily maintenance and regular maintenance. What is the difference and connection between the two in terms of maintenance content and other details?

Daily maintenance

Routine maintenance is a regular routine work, which does not take up the man-hours of equipment operation, and is usually completed during driving. The focus is to clean the machine, lubricate the moving parts, fasten the loose threaded parts, check and adjust the motor, control instruments, working parts and pipelines in time. Generally need to pay attention to the following points:

1. Since the electrical control system has high requirements on ambient temperature and dust prevention, the electrical system should be isolated from the production site, and ventilation or ventilation fans should be installed. It is recommended to place the electrical control cabinet in a simple room to keep the room clean and Ventilation, so that the indoor temperature is not higher than 40 ℃.

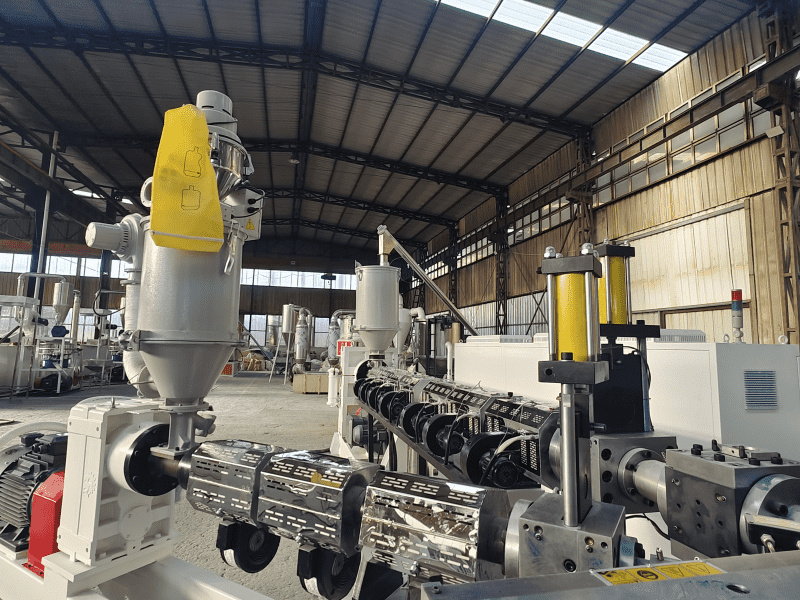

2. The extruder is not allowed to run empty, so as to prevent the screw and the machine from rolling. It is not allowed to exceed 100r/min when the host starts idling; when starting the host, first start at a low speed, check whether there is any abnormal noise after starting the host, and then slowly increase the speed of the host to within the allowable range of the process (it is better to adjust to the best state). When the new machine is running in, the current load should be 60-70%, and the current in normal use should not exceed 90%. Note: If there is abnormal sound when the extruder is running, it should be stopped immediately for inspection or repair.

3. Turn on the oil pump first when starting up, and then turn off the oil pump after turning off the machine; the water pump keeps working during the whole production process, and the operation of the water pump cannot be stopped to avoid the decomposition and carbonization of the materials in the machine barrel due to the temperature rise of the machine barrel; the asbestos wind cover of the main motor fan needs to be Clean it frequently to avoid excessive dust adhesion to block the windshield, resulting in insufficient heat dissipation of the motor and tripping due to overheating.

4. Clean up the dust, tools and sundries on the surface of the unit in time.

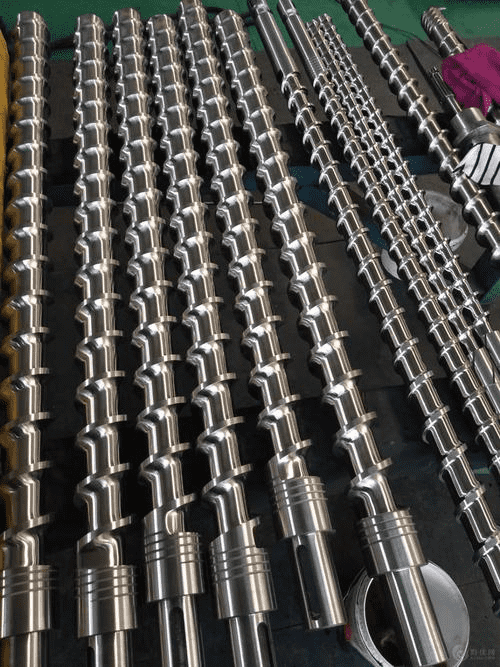

5. Prevent metal or other debris from falling into the hopper, so as not to damage the screw and barrel. In order to prevent iron debris from entering the barrel, a magnetic component or a magnetic frame can be installed at the feeding port of the barrel when the material enters the barrel. To prevent debris from falling into the barrel, the material must be screened in advance.

6. Pay attention to the cleanliness of the production environment, and do not let garbage and impurities mix into the material to block the filter plate, which will affect the output and quality of the product and increase the resistance of the machine head.

7. The gearbox should use the lubricating oil specified in the machine manual, and add oil according to the specified oil level. Too little oil will lead to insufficient lubrication, which will reduce the service life of parts; It is easy to deteriorate, and also makes the lubrication invalid, resulting in the consequence of damaging the parts. The oil leakage part of the reduction box should be replaced in time to ensure the amount of lubricating oil.

Regular maintenance

Regular maintenance is generally carried out after the extruder has been running continuously for 2500-5000 hours. The machine needs to be disassembled to check, measure, and identify the wear of the main parts, replace the parts that have reached the specified wear limit, and repair the damaged parts. Generally need to pay attention to the following points:

1. Regularly check whether the screws and other fasteners on the surface of the unit are loose and fastened properly in time. The lubricating oil level of the transmission box should be added or replaced in time (the dirt at the bottom of the oil tank should be cleaned regularly). For new machines, the engine oil is generally changed every 3 months, and then every six months to one year. The oil filter and oil suction pipe should be cleaned regularly (once a month).

2. The maintenance of the reducer of the extruder is the same as that of the general standard reducer. Mainly check the wear and failure of gears and bearings.

3. When reinstalling, please note that the two screws A and B must be in the original position and cannot be replaced! After the newly combined screw is installed on the machine, it must be turned by hand first, and it can be turned on at a low speed if it rotates normally. When the screw or barrel is not used for a long time, anti-rust and anti-fouling measures should be taken, and the screw should be hung and placed. If the thread block is burned with fire, the flame should move left and right, and clean while burning. Do not burn too much (blue or red), let alone put the thread block into the water.

4. Regularly calibrate the temperature control instrument, check the correctness of its adjustment and the sensitivity of the control.

5. Distilled water must be used in the cooling water tank in the barrel to prevent the formation of scale to block the cooling water channel in the barrel and cause temperature failure. Pay attention to adding water properly during use to prevent scaling. If it is blocked, the cylinder should be replaced for specific maintenance. If there is no blockage but the water output is small, it means that there is scale. The water in the water tank should be replaced with dilute hydrochloric acid for circulation. After cleaning the scale to normal, replace it with distilled water. Generally, the water in the water tank is used to cool the machine barrel, and the natural water we pass is used to cool the water tank. Regularly check the water quality of the cooling water tank, and replace it in time if it becomes turbid.

6. Check whether the solenoid valve is working normally, whether the coil is burnt out, and replace it in time.

7. The possible reasons for the failure of the temperature to rise or the temperature to continue to rise and fall: whether the galvanic couple is loose; whether the relay in the heating zone is working normally; whether the solenoid valve is working normally. Replace the deformed heater in time and tighten the screws.

8. Clean up the dirt in the vacuum tank(https://youtu.be/R5NYMCUU5XQ) in time, and the materials in the exhaust chamber to make the pipeline unblocked. If the sealing ring of the vacuum pump is worn, it needs to be replaced in time and checked regularly. The beating of the output shaft must be due to the damage of the bearing and the shaft has been broken and must be replaced out of the box. failure loss.

9. For the DC motor that drives the screw to rotate, it is necessary to focus on checking the wear and contact of the brushes, and to check frequently whether the insulation resistance of the motor is above the specified value. In addition, check whether the connecting wires and other parts are rusted, and take protective measures.

10. When the extruder needs to be stopped for a long time, it should be coated with anti-rust grease on the working surfaces of the screw, machine frame and machine head. The small screw should be hung in the air or placed in a special wooden box, and flattened with wooden blocks to avoid deformation or bruising of the screw.

11. The inner wall of the cooling water pipe attached to the extruder is prone to scale and the exterior is easy to corrode and rust. Careful inspection should be done during maintenance. Too much scale will block the pipeline, and the cooling effect will not be achieved. If the corrosion is serious, water will leak. Therefore, measures of descaling and anti-corrosion cooling must be taken during maintenance.

12. Designate a special person to be responsible for equipment maintenance. A detailed record of each maintenance and repair is included in the factory equipment management file.

In fact, whether it is daily maintenance or regular maintenance, the two maintenance processes complement each other and are indispensable. Careful "care" of production tools, to some extent, also reduces the failure rate for daily production, thereby ensuring production capacity and effectively saving costs.

Post time: Aug-08-2023